Profilierte Bleche werden häufig im Industrie- und Zivilbau verwendet. Sie werden jedoch nicht von Hand gefertigt. Wie die Linie zur Herstellung von Wellpappe aufgebaut ist, was sie sind und was die Unterschiede sind - später im Artikel.

Bevor Sie die Ausrüstung direkt betrachten, sollten Sie entscheiden, um welche Arten von Wellpappe es sich handelt, um besser zu verstehen, wie ihre Eigenschaften bestimmt werden. Schließlich sind es die Parameter des Endprodukts, die die Wahl der Ausrüstung für seine Herstellung bestimmen.

Terrassendielen erweisen sich selbst mit dem kleinsten Wellenwert (8 mm für Wandmodifikationen) als viel stärker als gewöhnliches, verzinktes Stahlblech, aus dem sie hergestellt werden.

Terrassendielen erweisen sich selbst mit dem kleinsten Wellenwert (8 mm für Wandmodifikationen) als viel stärker als gewöhnliches, verzinktes Stahlblech, aus dem sie hergestellt werden.

Die Längsentlastung sorgt für zusätzliche Steifigkeit.Daher wird es von Bauherren für eine Vielzahl von Zwecken verwendet: Zäune und Wände von Industriegebäuden, als Dachmaterial, für Zwischendecken und sogar als feste Schalung.

Wände und Dächer aus Wellpappe belasten Gebäude nicht und haben eine hervorragende Dichtheit (Fußnote 1).

Unterschiedliche Aufgaben erfordern naturgemäß unterschiedliche Eigenschaften und damit Anlagen zur Herstellung von Wellpappe.

Alle technologischen Informationen über Verbraucherqualitäten sind in der Kennzeichnung der Wellpappe selbst enthalten, mit der Sie sich vorher vertraut machen sollten wie wählt man ein welldach.

Es gibt einen staatlichen Standard für seine Produktion - GOST 24045-94, in dem alle in der Marke enthaltenen Merkmale registriert sind.

C44-1000-0.4 bedeutet beispielsweise:

- C - Zweck des Materials

- 44 - Wellenhöhe

- 1000 - nützliche oder Montagebreite des Blattes

- 0,4 - die Dicke des verwendeten Metalls

Klassifizierung von Wellpappe (Fußnote 2):

- MIT - Wandbelag für den Bau von Zäunen, Mauern und Trennwänden verwendet

- H - Dachwellpappe wird für die Dacheindeckung verwendet

- HC - verwendet als Dacheindeckung und als Wellpappe für Wände

Wichtige Informationen! Für die Herstellung aller Standard-Wellplatten werden 1250 mm breite Platten verwendet. Unterschiedliche Breiten des Endprodukts (in der Regel von 750 bis 1150 mm) werden durch die Abweichung des Materials auf die Höhe der Welle bestimmt: Je höher das Profil, desto kleiner die Breite. Gleichzeitig nimmt aber auch die Kraft proportional zu.

Die Länge der Platten kann gemäß GOST 2,4 m für Wand- und 3 m für Misch- und Dachmaterialien bis zu 12 m für alle Typen betragen.

Da das Material jedoch auf Bestellung gerollt wird, sind die Hersteller bereit, ihre Produkte auf jede für den Kunden geeignete Größe zuzuschneiden.

Dachmaterialien haben in den meisten Fällen auch eine spezielle kapillare Drainagerille an der Oberseite der Welle auf der Außenseite.

Als Rohstoff für die Herstellung von Wellpappe wird ausschließlich verzinktes Walzgut verwendet. Es kann eine Dicke von 0,35 bis 2 mm aufweisen. Der Standardaußendurchmesser der Rolle beträgt 1,2 m, während die Länge des darin enthaltenen Blechs von der Dicke des Metalls abhängt.

Der Stahl kann entweder eine herkömmliche Zinkbeschichtung oder eine zusätzliche Schutzschicht aus einem Lack oder einem Polymer haben.

Dabei kann die Beschichtung ein- oder beidseitig aufgebracht werden, bei doppelseitigem Auftrag kann sie mit einem oder unterschiedlichen Materialien erfolgen.

Wichtige Informationen! Am zuverlässigsten und langlebigsten ist Wellpappe, die mit synthetischen Polyestermaterialien beschichtet ist. Aber es ist auch der teuerste und am anfälligsten für mechanische Beschädigungen des Schutzes. Der letzte Nachteil wird jedoch durch das Vorhandensein spezieller Reparaturverbindungen auf dem Markt gemildert.

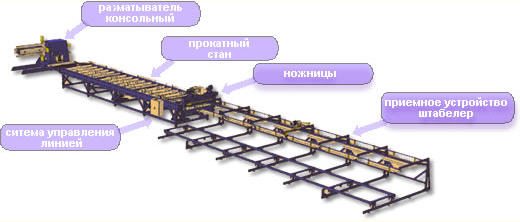

Das typische Schema der Linie zur Herstellung von Wellpappe umfasst in der Regel fünf Hauptgeräte:

- Abwickler – eine Stahlblechrolle wird auf ihre Welle gesteckt und gehalten, um der Verarbeitungsstelle zugeführt zu werden

- Das Formwalzwerk ist das Hauptelement der Linie, wo die eigentliche Profilierung des zugeführten Materialbandes erfolgt.

- Steuereinheit - hier können Sie Parameter für Arbeitsgeräte ein- und ausschalten und programmieren

- Guillotine-Schere - mit ihrer Hilfe wird das fertige Profil in Bleche geschnitten

- Aufnahmetisch - entspricht in der Regel den Abmessungen der gerade produzierten Platte (die Breite des Tisches ist fest, die Länge kann angepasst werden). Hier werden fertige Produkte gestapelt und für den anschließenden Transport ins Lager verpackt.

Wichtige Informationen! Einige namhafte Gerätehersteller, die verschiedene Linien für die Produktion herstellen: die Herstellung von Wellpappe, Metallfliesen, andere Arten von Walzprodukten, rüsten ihre Produkte mit zusätzlichen Geräten aus. Das kann zum Beispiel ein zwischen Abwickler und Umformmaschine angeordneter Beschickungstisch oder eine Trennschere sein, die zu einem schnellen Rollenwechsel beitragen. Solche Zusätze wirken sich naturgemäß positiv auf den technologischen Prozess und damit auf die Qualität des fertigen Blechs aus.

Das Hauptelement jeder Linie ist jedoch das Walzwerk. Es besteht aus symmetrischen Wellenpaaren (Ständern), die am Rahmen installiert sind und durch mechanische Kompression eine Wellung auf dem Blech bilden und das Band durch sich selbst rollen.

Je größer ihre Anzahl, desto tiefer wird das Profil erhalten. Schließlich kann man das Band nicht einfach nehmen und am Eingang der Fabrik auf die gewünschte Biegung einstellen (die Breite des Rohmaterials ist größer als die des fertigen Produkts).

In diesem Fall verliert das Metall zumindest bei Biegungen seine Plastizität und bricht höchstwahrscheinlich. Außerdem wird es in diesem Fall sehr schwierig sein, es durch das Formular zu strecken.

Während des Durchgangs wird das ursprüngliche Material von einer kleineren Biegung zu einer größeren verformt. Dementsprechend wächst der Durchmesser der Formzylinder von Paar zu Paar, und der Abstand zwischen ihnen nimmt ab, bis zum letzten Gerüst, wo die Wellpappe eine geplante Größe annimmt.

In Verbindung mit den beschriebenen Merkmalen der Technologie ist es praktisch unmöglich, Produkte mit unterschiedlichen Profilen auf derselben Mühle herzustellen.

Jeder Typ benötigt eine eigene Breite des Bettes am Aufstellungsort der Ständer, sowie den entsprechenden Durchmesser der Zylinder. Es gibt jedoch Modelle, die die Produktion von Material mit gleicher Wellenhöhe, aber unterschiedlichen Bogenbreiten ermöglichen.

Theoretisch ist es auch möglich, andere, nicht allzu große Unterschiede in der Höhe der Wellung aufweisende, gerollte Produkte herzustellen. In diesem Fall benötigen Sie jedoch eine komplette Ausrüstung, einschließlich Ständer und Schlagschere.

Unter Berücksichtigung der Kosten für Installationsarbeiten unterscheidet sich eine solche Lösung aus finanzieller Sicht nicht wesentlich von der Installation einer neuen Leitung. Was jeder Hersteller variieren kann, ist die Dicke des Metalls, die Art seiner Beschichtung und die Länge der fertigen Wellpappe.

Als Antrieb ist auf dem Rahmen ein elektrisches Kraftwerk installiert, dessen Leistung die maximale Dicke des verarbeiteten Metalls und die Walzgeschwindigkeit bestimmt.

Die Mühle verrichtet aber nicht nur die Hauptarbeit selbst, sondern ist auch tragende Struktur für einige der restlichen Geräte – zumindest die Steuereinheit und die Guillotine, die ebenfalls eine wichtige Rolle spielt.

Scheren einer Guillotine integrieren eine beliebige Produktionslinie eines professionellen Bodenbelags. Sie wiederholen die Geometrie des Ausgangsprofils und haben einen hydraulischen, elektromechanischen, seltener pneumatischen Antrieb.

Die Qualität der Produkte hängt weitgehend von ihnen ab, da die Kante der Wellpappe keine Grate aufweisen sollte und die am Schnittpunkt gebildete Biegung die Länge der Platte nicht um mehr als 0,5 mm (gemäß GOST) beeinflussen sollte.

Da die Schneidkanten der Schere das Hauptarbeitselement sind, das diese Indikatoren beeinflusst, müssen sie regelmäßig geschärft oder ersetzt werden.

Zur Steuerung des gesamten Satzes von Mechanismen wird eine Steuereinheit verwendet. Es wird zu Beginn des Produktionsprozesses auf eine bestimmte Dicke des Ausgangsmaterials, die Beschichtungsart programmiert und auch hier die gewünschte Blechlänge eingestellt.

Diese Geräte verfügen über eine Elektronik, um die Leitung im Falle eines Problems abzuschalten.

Ausgestattet mit einer solchen Steuerung gilt die Wellpappen-Produktionslinie als halbautomatisch. Dies liegt daran, dass das Befüllen eines neuen Metallbandes, wenn die alte Rolle zu Ende ist, manuell erfolgt.

Die restliche Zeit bleibt das Personal (das auf den meisten Linien durch einen Arbeiter vertreten ist), um die Abwesenheit von Störungen zu beobachten - die Ausrüstung erledigt alles selbst.

Und jetzt müssen Sie sich nur noch damit vertraut machen Montageanleitung Blechdachund Ihr Zuhause wird verwandelt!

Informationsquellen

- Artikel von

- Der größte Hersteller von Dachmaterialien

Hat Ihnen der Artikel geholfen?